Laser Cladding

Lasercladden is veelal een beter alternatief

Boreren

Boreren is een thermisch chemische oppervlaktebehandeling van ferrometalen, waarbij er een zeer hard en slijtvast oppervlak ontstaat van IJzerboride.

Lasercladden als alternatief

Voordelen van boreren?

Draadspuiten

Bij dit autogeen draadspuiten smelt een metaaldraad in een gas/zuurstofvlam en wordt met perslucht verstoven. De vlamtemperatuur bij autogeen draadspuiten is 2.800 tot 3.200°C. Hiermee kunnen verschillende metalen en legeringen verspoten worden. Autogeen draadspuiten wordt vaak toegepast voor corrosiebescherming en reparatie doeleinde. De hechting, die bij autogeen draadspuiten wordt verkregen, is hoofdzakelijk mechanisch. Chemische en fysische factoren spelen hierbij een kleine rol. De spuitlaag is slijtvast.

Lasercladden als alternatief

Voordelen van draadspuiten?

Hardchromen

Met hardchromen kunt u uw werkstukken voorzien van loop- en lossingseigenschappen. De behandeling zorgt voor een laag op het werkstuk met goede hechtingswaarde ten aanzien van het moedermateriaal. Verschillende materialen zoals staal, gietijzer, bronslegering en RVS zijn geschikt om te hardchromen. U kunt hardchromen toepassen op versleten onderdelen en zo besparen op het aanschaffen van nieuwe onderdelen. Hardchromen wordt over het algemeen toegepast om het werkstuk te beschermen tegen corrosie en slijtlagen.

Lasercladden als alternatief

Voordelen van hardchromen?

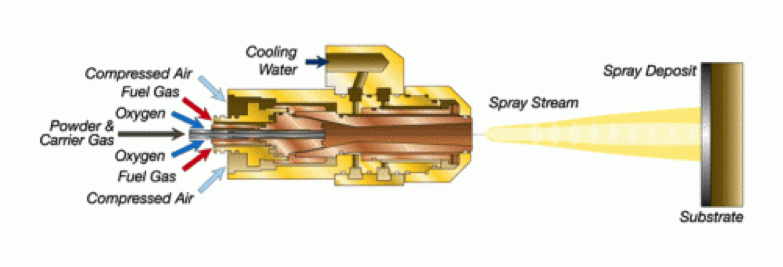

HVOF spuiten

Het HVOF spuit-proces onderscheidt zich principieel van andere thermische spuitprocessen doordat de poederdeeltjes met zeer hoge snelheid en een lage temperatuur naar het werkstuk worden getransporteerd. Het vormt een deklaag, bijvoorbeeld een stellite coating, op het substraat met een hoge dichtheid en een bijzonder hoge hechtingswaarde.

Lasercladden als alternatief

Voordelen van HVOF spuiten?

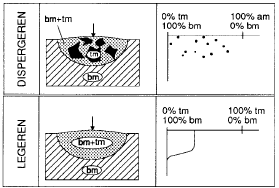

Laser-legeren / dispergeren

Tijdens bovenstaande processen wordt er materiaal toegevoegd aan het basismateriaal. Bij het laserlegeren wordt het toegevoegde materiaal gesmolten in tegenstelling tot het laserdispergeren waar het materiaal niet smelt.

Lasercladden als alternatief

Voordelen van Laser-legeren / dispergeren?

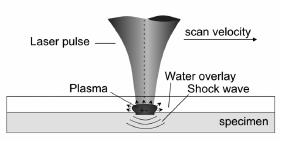

Lasershockharden

Tijdens het lasershockharden, wat ook wel laser peening wordt genoemd, ontstaat door middel van een krachtige en korte laserpuls een sterke schokgolf die inwerkt op het werkstukoppervlak. Meestal wordt er tegelijkertijd een transparant materiaal (bijvoorbeeld water) op het basismateriaal aangebracht om de drukopbouw te versterken. Tijdens dit proces wordt het materiaal gedeformeerd en zal daarna een hogere hardheid opbrengst hebben, mits het één van de metalen is die werkversteviging vertonen (Aluminium, Titaan en Mangaan).

Lasercladden als alternatief

Voordelen van Lasershockharden?

Plasmaspuiten

Plasma is de naam die wetenschappelijk gezien aan een gas wordt gegeven wanneer dit gas in een toestand van verhoogde energie gebruikt wordt. Het vormt naast vast, vloeibaar en gasvorming de vierde toestand in de reeks van aggregatietoestanden. Plasma wil in dit geval dus zeggen een sterk gedissocieerde en geïoniseerde gasstroom van zeer hoge temperatuur en energie inhoud.

Lasercladden als alternatief

Voordelen van Plasmaspuiten?

Speedi Sleeve

Een oliekeerring dicht alleen goed af als het loopvlak op de as voldoet aan bijzonder hoge eisen. Zo mag dit oppervlak niet te glad of te ruw zijn, geen bewerkingssporen of mechanische beschadigingen vertonen en geheel vrij te zijn van corrosie. Assen die zijn nabewerkt door middel van honen, schuren of stralen, lijken vaak optisch de juiste ruwheid te hebben. In werkelijkheid echter verbergen deze behandelingen een schroefdraadvormig profiel dat veroorzaakt werd door het voor- of nadraaien. Dit profiel heeft een pompende werking die het smeermiddel naar buiten werkt of andersom vuil naar binnen voert. Een Speedi-Sleeve is een roestvaststalen (staal 304) huls met een loopvlak dat voldoet aan de allerhoogste eisen. Zodoende is de Speedi-Sleeve een onderdeel dat bij een nieuwe as kosten bespaart, omdat aan de as zelf veel minder eisen gesteld behoeven te worden. Bij vervanging van een oliekeerring die direct op een as liep, blijkt in de regel dat de keerring de as heeft beschadigd. Hier is de Speedi-Sleeve ideaal, aangezien het niet noodzakelijk is de oude as te vervangen of te repareren omdat een Speedi-Sleeve, over de as heen geschoven, een nieuw perfect loopvlak biedt. De wanddikte van de sleeve is extreem dun, zodat een nieuwe keerring met dezelfde maat gemonteerd kan worden. In de praktijk is gebleken dat het oppervlak van een Speedi-Sleeve zulke uitstekende eigenschappen heeft dat ze veel langer meegaat dan gewoonlijk gebruikte asmaterialen en dat hierdoor op onderhoud kan worden bespaard.